¿Cómo se montan las radios?

Este artículo forma parte de un libro que publicamos en 1995 y que se puede descargar gratuitamente desde nuestro sitio. En él tenemos conceptos básicos sobre la radio analógica, con informaciones para reparadores, estudiosos y recuperadores de aparatos antiguos. Parte 1 en ART419S y Parte 2 en ART420S.

De las primeras radios de cristal, pasando por los tipos que utilizan válvulas hasta las modernas radios transistorizadas las técnicas de montaje de radios sufrieron una gran evolución.

¿Cómo se monta una radio, de qué modo se realizan las conexiones de las piezas y su fijación?

En las primeras radios las piezas eran montadas en bases de madera con los componentes atornillados de modo más o menos precario lo que con frecuencia acarreaba problemas de contactos con el no funcionamiento del circuito.

Con la evolución de la radio se pasó a usar la técnica de soldadura que consiste en la utilización de un material de bajo punto de fusión como el plomo-estaño que al ser derretido por un hierro especial envuelve el componente y sus terminales fijándolo de modo firme y definitivo y, además, garantizando un buen contacto eléctrico.

Esta técnica es hasta hoy usada y de ella hablaremos oportunamente cuando llegamos en la parte referente a la mesa de trabajo del técnico montador, reparador de radios.

Pero, todos los componentes deben ser montados en alguna parte.

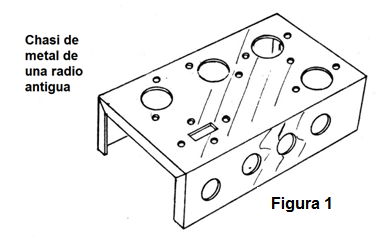

En los radios la válvula se utiliza para el montaje de los componentes en chasis de metal en que existen agujeros para fijación de los soportes de las válvulas y otros componentes, conforme muestra la figura 1.

Siendo el chasis de metal buen conductor de corriente eléctrica él es aprovechado como uno de los hilos de alimentación. Así, el polo negativo de la fuente de alimentación se conecta al chasis y todas las conexiones negativas se hacen de los componentes al chasis directamente.

Los potenciómetros de control de volumen y tonalidad así como el condensador variable de sintonía también se fijan directamente en ese chasis que entonces se instala en la caja de la radio.

Como en algunos casos no se utilizan chasis de metales que no "toman" soldadura hay puntos en los que se fijan pequeñas tiras de latón por medio de tornillos en los que se hacen llamadas llamadas en el chasis o tierra. Estos pequeños trozos de metal se denominan "terminales de tierra" y se pueden comprar por separado.

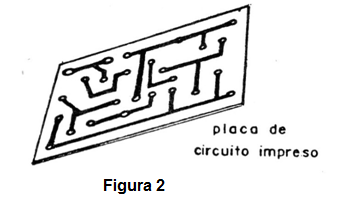

En las radios transistorizadas utiliza una técnica diferente de montaje que consiste en la utilización de placas de circuito impreso.

Estas son placas de un material aislante similar a la fibra denominado fenolite y en algunos son de fibra de vidrio en la cual se deposita una finísima capa de cobre.

Si se somete esta placa a una corrosión se pueden hacer hilos de conexión en la misma en forma de tiras. Los componentes son entonces soldados en estas tiras no habiendo necesidad de cables de conexión entre los diversos puntos de circuito (figura 2):

La ventaja en la utilización de este método está en la obtención de mucho más compactas los montajes lo que permite el reducido tamaño de las radios actuales.

Sin embargo, para la reparación de estas placas la operación es mucho más difícil habiendo incluso caso en que se hace imposible.

Si el lector observa una radio que utiliza válvulas, de modelo antiguo, y una moderna radio transistorizada puede percibir la diferencia de tamaño de los componentes y también su separación. En las radios transistorizadas, los componentes se montan de forma compacta para obtener el mínimo de espacio final para el conjunto.

Los componentes básicos y el principio de funcionamiento de los dos aparatos son sin embargo lo mismo que significa que también son las técnicas de localización de fallos e incluso de ajuste.

Interpretación de diagramas

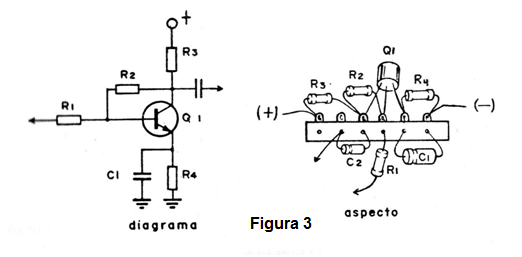

Como hemos visto, para cada tipo de componente se suele adoptar un símbolo que lo representa en los diagramas. El lector ya ha visto los símbolos por separado, pero todavía debe tener dificultades para conocer las formas de conexión en un esquema completo.

Mirando una radio en su aspecto real y el esquema que indica su funcionamiento el lector percibe que no hay un mínimo de similitud. Sin embargo, el medio más seguro de encontrar fallos en una radio es acompañando su esquema.

En la interpretación de diagramas se debe tener en cuenta que el símbolo adoptado para representar una pieza nada se asemeja a ella físicamente, pero posee algunas características que nos permiten hacer una asociación inmediata.

Por ejemplo, los símbolos tienen el mismo número de líneas saliendo de ellos que los terminales componentes y estas líneas realmente corresponden a sus terminales.

Los símbolos indican las polaridades de los componentes cuando éstas deben ser obedecidas.

En los diagramas la disposición real de los componentes no y observada, sino tan sólo su forma de conexión. Así, un radito que se reduce en tamaño a un paquete de cigarrillos tiene un esquema que es del tamaño de la hoja de papel de este libro o incluso mayor.

La interpretación de los diagramas requiere un poco de práctica. En la figura 3 se muestra cómo los componentes que presentan un modo de conexión en la práctica tienen una representación diferente en el esquema.

Identificación de componentes

El lector conoce resistores, capacitores, transistores y otros componentes por lo que fue visto en los ítems anteriores. Sin embargo, una vez que todos estos componentes están mezclados formando un aparato como una radio es un poco difícil saber cuál es cuál.

En los esquemas los resistores, capacitores, etc. se numeran con indicativos como R1, R2, R3, C1, C2, C3, etc., pero para descubrir cada uno de ellos el trabajo no es pequeño para quien no tiene práctica.

La mejor manera de hacer esta identificación es tomar un componente importante que esté cerca de lo que deseamos identificar y que pueda ser localizado fácilmente como, por ejemplo, los transformadores, los transistores o el altavoz o bobina de antena.

Por los valores, acompañando el esquema se puede con facilidad llegar a un resistor o capacitor deseado.

Sólo si el técnico es capaz de localizar cada componente de esquema en la radio es que eventualmente podrá hacer su cambio en caso de defecto. Imagine si la quema de componente borra completamente su valor. Sólo en posesión del esquema es que el técnico podrá saber por qué valor debe sustituirlo.

La soldadura

Para garantizar un perfecto contacto eléctrico de los componentes y también la ayuda mecánica se utiliza una soldadura especial.

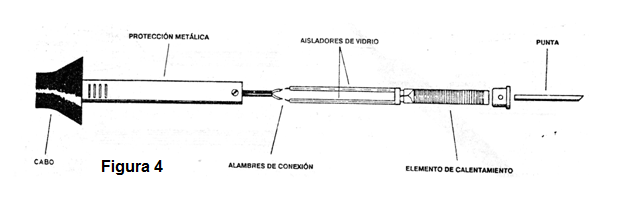

Esta soldadura se realiza con la utilización de una herramienta especial que es un hierro dotado de una resistencia interna que se calienta al ser recorrida por una corriente. En la figura 93 tenemos un hierro de soldar común usado en trabajos de electrónica. Este hierro debe tener una potencia máxima de 4 watts para que el calor excesivo no dañe los componentes más delicados como, por ejemplo, los transistores.

Hay hierros de mayor potencia de hasta más de 100 W, que sólo deben, sin embargo, ser utilizados para hacer conexiones muy voluminosas, principalmente en los chasis de viejos radios.

La soldadura propiamente dicha consiste en una aleación de estaño con plomo, en la proporción de 60 partes del primero a 40 partes del segundo, de ahí la soldadura se llama 40 por 60.

Esta aleación se derrite a una temperatura aproximada de 180 grados lo que es más que suficiente para un hierro común de pequeñas dimensiones.

La operación de soldadura es tremendamente importante para garantizar un perfecto funcionamiento de un aparato electrónico. Podemos decir que el 50% del éxito de una reparación o montaje de radio depende del capricho con que la soldadura de los componentes sea hecha.

Damos entonces las técnicas para la realización de esta operación. Si el lector pretende iniciarse en el montaje o reparación de radios el primer paso a ser dado será la adquisición del hierro de soldar que debe ser un tipo pequeño de no más de 30 W con una punta fina.

Debe aprovechar y comprar algunos accesorios útiles que son un pequeño archivo o paja de acero y algunos metros de soldadura de buena calidad.

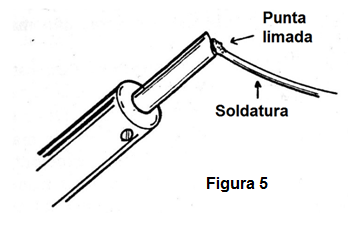

Al llegar a su casa conecte el hierro de soldar a la red local (toma) dejándolo calentar por unos 5 minutos. A continuación, lime ligeramente la punta del mismo formando una parte plana conforme muestra la figura 5 y frote un poco de soldadura.

La soldadura deberá derretir inmediatamente y "mojar" la punta del hierro formando una fina película de color plateado. Esta operación se denomina "sellar la punta del hierro" y sólo podemos realizar una soldadura perfecta si la punta del hierro está bien estañada, es decir, mojada de soldadura derretida.

Para la soldadura se debe proceder de la siguiente manera:

Supongamos que el lector quiera soldar en un terminal o en una placa de circuito impreso una resistencia.

Luego coloque el terminal del componente (resistor) en contacto con el terminal o con la placa de circuito impreso, sosteniéndolo firmemente en esta posición.

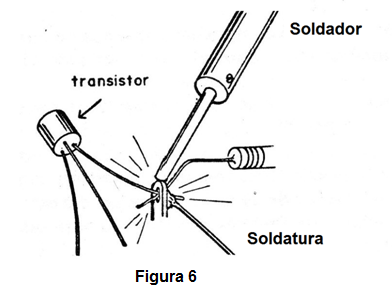

A continuación, sujete la punta del hierro de soldar en ambos de modo que los dos sean calentados. Espere unos segundos y, a continuación, sujete la punta del hilo de soldadura de modo que al derretirla fluya formando una gota que envuelva tanto el terminal del componente como el lugar en que debe ser soldado. La figura 6 muestra exactamente cómo se debe realizar esta operación.

Tan pronto como se obtenga la gota envolviendo los terminales o el terminal y la placa, retire la punta del hierro de soldar, pero mantenga las piezas firmes en posición hasta que la soldadura se seque completamente formando entonces una sólida unión.

La soldadura bien hecha debe quedar perfectamente lisa y no presentar signos de grietas o imperfecciones. No mueva la pieza antes de que se enfríe completamente lo que tarda en general no más de 10 segundos.

Si la soldadura no fluye totalmente, pero presentar un estado pastoso es señal de que el hierro no está suficientemente calentado o no proporciona suficiente calor para la unión que se desea hacer. Se debe entonces esperar el hierro calentar más o bien usar un hierro de mayor potencia.

Importante: la soldadura sola ya ofrece una excelente sustentación mecánica para los componentes no habiendo, por lo tanto, necesidad de enrollar sus terminales en los locales en que deben quedarse o los terminales uno de los otros.

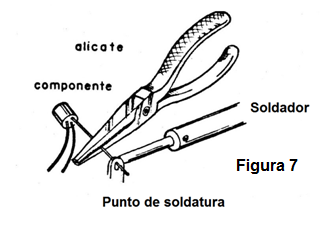

En el caso de componentes delicados como transistores y diodos que no pueden sufrir un calentamiento excesivo, la operación de la soldadura debe realizarse con cuidado. Se suele colocar entre el terminal del componente y el punto de soldadura una garra jacaré o un alicate de punta para desviar el calor como muestra la figura 7.

Después de soldado el componente en la placa de circuito impreso la punta que sobra de sus terminales puede ser removida utilizando para ello un alicate de corte lateral.

No se debe en la soldadura usar carpetas u otras sustancias, pues estas siendo corrosivas también pueden atacar los componentes dañándolos en poco tiempo. Si la soldadura se niega a recoger en un lugar se debe raspar bien este local con una hoja o incluso un archivo si esto es posible.

Las placas de circuito impreso deben estar bien limpias antes de soldar componentes en las mismas para que la soldadura tome fácilmente.

Utilice una esponja de acero para limpiar las placas de circuito impreso.

La retirada de componentes de los circuitos es en algunos casos una operación bastante delicada. Con el hierro de soldar se debe aplicar calor al punto de conexión derritiendo la soldadura es enseguida con la ayuda de un alicate se debe tirar de la pieza

En algunos casos, en que el estado de la pieza ya está definitivamente determinado, es decir, se encuentra quemada, se puede facilitar esta operación con el corte de la misma el medio, removiéndose enseguida sus mitades.