En otros artículos de esta sección hemos visto cómo cambiar la dirección de un motor usando varias configuraciones de acuerdo con las necesidades del diseñador (ver Puentes H - MEC025S). Pero invertir la dirección de un motor no es el único tipo de control que necesitamos para proyectos en muchas aplicaciones. El control de velocidad del motor es o más importante en muchos proyectos.

En este artículo, le proporcionamos al lector algunas técnicas que pueden usarse para controlar la velocidad de un motor de corriente continua.

Los mismos principios se pueden aplicar al control de otras cargas, tales como la fuerza de un imán o solenoide, la temperatura de un calentador o el brillo de una lámpara incandescente.

Punto de partida:

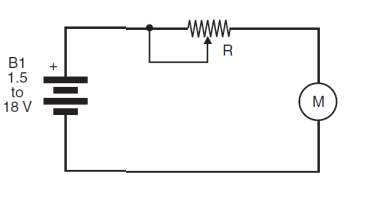

La manera más simple de controlar la potencia aplicada a una carga es mediante el uso de un reóstato conectado en serie como se muestra en la Figura 1.

El reóstato y la carga forman un divisor de tensión variable.

Al cambiar la resistencia del reóstato, el voltaje aplicado al motor también cambia, y consecuentemente también lo hace su velocidad.

Este tipo de control, aunque muy sencillo, presenta algunos inconvenientes:

1. La misma corriente drenada por el motor pasa a través del reóstato.

Dependiendo del tamaño y la potencia del motor, esto significa que se genera una gran cantidad de calor en el reóstato. Deben emplearse métodos especiales de disipación del calor. Aumentando el tamaño y el costo del componente.

2. Al controlar un motor de corriente continua, dado que el motor representa también una carga variable (la corriente a través de ella depende de la carga y la velocidad), el circuito es inestable: no es fácil hacer que el motor comience suavemente manteniendo constante el par. La tendencia es para un duro comienzo. Haciendo que el robot u otro mecanismo se mueva hacia delante.

Estos dos inconvenientes pueden eliminarse usando configuraciones especiales que se describirán en este artículo. Recuerde que los circuitos son básicos y deben ser ajustados para que sus características se adapten a las aplicaciones y motores particulares.

Todos los datos necesarios para realizar esta tarea se darán en otros artículos en este sitio.

Dos tipos de controles

Las dos configuraciones de circuito que se describen a continuación pueden usarse para controlar la potencia aplicada a un motor u otra carga utilizando componentes modernos para evitar los problemas descritos anteriormente.

Controles lineales

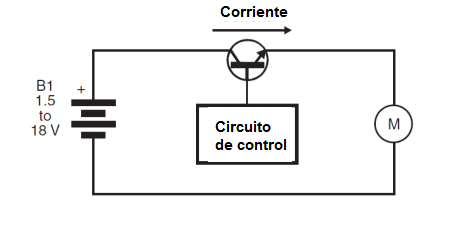

El control lineal utiliza un transistor (bipolar o FET) como una resistencia variable en una configuración típica tal como se muestra en la Figura 2.

La corriente de base (o puerta) cambia la resistencia entre el colector y el emisor y por lo tanto la corriente que fluye a través del circuito.

La principal ventaja de este circuito es que la corriente de base es baja en comparación con la corriente que fluye a través del transistor, lo que significa que este componente no necesita disipar mucha energía.

El transistor es el elemento que disipa la potencia. Esto permite el uso de potenciómetros comunes de baja disipación de carbono para controlar cargas de corriente elevadas.

La desventaja es la que se discutió anteriormente: experimentamos pérdida de potencia, ya que el transistor convierte una gran cantidad de energía en calor mientras controla la corriente a través de la carga.

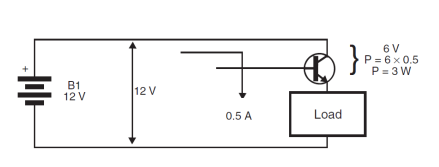

La potencia convertida en calor es dada por la caída de voltaje a través del transistor veces la corriente controlada, como se muestra en la Figura 3.

Por ejemplo, si un transistor se ajusta para aplicar 6 V a un motor de 0,5 A de una fuente de alimentación de 12 V como se muestra en la figura, la caída de tensión de 6 V a través del transistor multiplicada por la corriente (0,5 A) resulta en 3 W de calor.

Modulación de Ancho de Pulso

La modulación de ancho de pulso (PWM) es una tecnología de control de potencia mucho más eficiente.

Por lo tanto, se utiliza no sólo en el control de cargas de corriente continua, sino también en muchas otras aplicaciones (por ejemplo, como fuentes de alimentación).

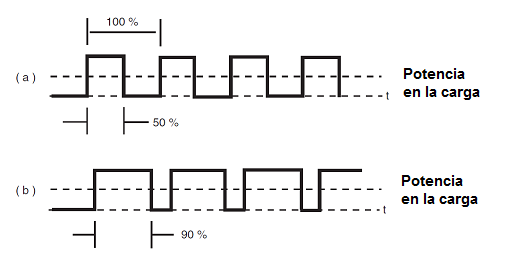

La idea básica parte del uso de impulsos cuadrados de voltaje para alimentar una carga como se muestra en la Figura 4.

La cantidad de potencia aplicada a la carga depende de la duración de cada impulso o del ciclo de trabajo de la señal.

Si la duración del impulso es igual al intervalo entre impulsos (que representa un ciclo de trabajo del 50%, como se muestra en la figura 4a), la potencia media aplicada a la carga es del 50%.

Si se prolonga la duración del impulso, la potencia media aplicada a la carga aumenta en la misma proporción, como se muestra en la figura 4b.

Controlando el ancho de los pulsos, podemos controlar la potencia aplicada a una carga.

El proceso utilizado para controlar el ancho del pulso se denomina modulación, y este tipo de circuito denominado PWM o control de potencia de modulación de ancho de pulso.

Cómo funciona un circuito de control PWM práctico.

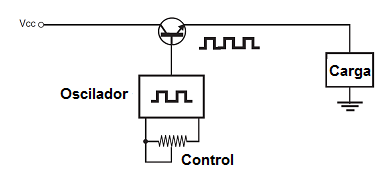

Comencemos con la configuración mostrada en la Figura 5.

Un transistor de potencia (MOSFET o bipolar) está conectado a la salida de un oscilador de ciclo variable. Cuando el oscilador está funcionando, el transistor se enciende y se apaga a la misma frecuencia, aplicando una tensión cuadrada a la carga.

El voltaje promedio en la carga, como hemos visto, depende de la duración de los impulsos.

La gran ventaja de este tipo de circuito es que la potencia disipada por el transistor está cerca de cero.

Cuando el transistor está encendido, su resistencia se puede considerar que es cero, y no se genera energía a través de ella. (La potencia es el producto de la caída de tensión y de la corriente, y como la caída de tensión es prácticamente nula, el resultado es la potencia cero).

Por otra parte, cuando el transistor está apagado, no fluye corriente. Y de nuevo la potencia disipada es cero.

Cuando se trabaja con componentes del "mundo real", las cosas son muy diferentes: el transistor no puede pasar del estado encendido al estado apagado, o viceversa, lo suficientemente rápido como para evitar problemas de disipación.

El transistor necesita un tiempo finito para este cambio de estado.

Como se muestra en la figura 5, durante el transcurso del transistor de un estado a otro, la resistencia presentada por el dispositivo cambia. Y las caídas de corriente y tensión aparecen simultáneamente en el circuito.

Estos son lo suficientemente grandes como para generar calor.

El calor generado por el proceso de conmutación puede ser importante en este tipo de circuito, pero es muy bajo en comparación con el calor generado por los controles lineales.

Otra ventaja importante de los circuitos PWM cuando se controlan motores de corriente continua es que mantienen un par más constante en toda la gama de velocidades.

Como hemos visto, cuando se usa un control lineal, el motor de corriente continua tiende a sacudirse hacia delante cuando extrae suficiente potencia para superar la inercia.

Utilizando un control PWM, los pulsos siempre contienen el voltaje total del circuito y sólo cambia la duración del impulso.

Esto significa que, incluso a velocidades muy bajas, el motor recibe una tensión suficientemente alta para superar la inercia y empieza a girar.

Por lo tanto, es posible conseguir ajustes "suaves" en toda la gama de velocidades, lo que no es posible con un control lineal.

Dos formas de controles PWM

Dos formas de controles PWM se pueden encontrar en aplicaciones prácticas que implican control de potencia.

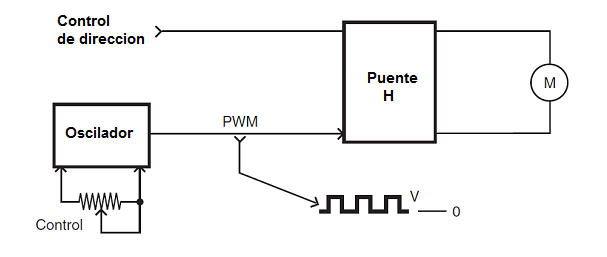

Control anti-fase bloqueado - El control anti-fase bloqueado simple consiste en un único oscilador de señal de ciclo de trabajo variable en el que se codifica información de dirección y amplitud (velocidad), como se muestra en la Figura 6.

Una señal de ciclo activo del 50% representa el accionamiento de cero, ya que el valor neto de la tensión (integrada durante un período) entregada a la carga (motor) es cero.

La gran desventaja de este tipo de control es que, cuando la potencia aplicada es cero, las fuentes de alimentación suministran potencia el 50% del tiempo.

Esta potencia se convierte en calor.

Por esta razón, este tipo de control no se recomienda para el control de motores de alta potencia.

Control de señal / magnitud - Este control emplea señales de dirección (señal) y de amplitud (magnitud) separadas.

La señal de magnitud es modulada en ciclo de servicio, y la ausencia de una señal de impulso (un nivel lógico alto) representa un accionamiento de cero.

La Figura 7 muestra lo que ocurre con este control. La corriente suministrada a la carga es proporcional al ancho de pulso.